導電塗装とは何か?電気を通す「塗る材料」が電子機器・自動車・産業機械で求められる理由

導電塗装という言葉を耳にすると、最初は少し専門的で難しい印象を受けるかもしれません。しかしその実態は「電気を通す性質を持った塗料を、金属や樹脂などの素材に塗布する技術」のことです。表面に導電性の塗膜を形成することで、静電気の除去や電磁波シールド、アース取り、センサー機能の付与など、さまざまな役割を持たせることができます。

スマートフォンやパソコン、車載電子機器、医療機器、FA機器など、現代の製品は電気・電子部品なしには成立しません。その一方で、電子機器は静電気やノイズに弱く、誤動作や故障のリスクを常に抱えています。導電塗装は、このような電子機器の保護や信頼性向上のために欠かせない存在となっており、見えないところで製品を支える縁の下の力持ちのような役割を果たしています。

この記事では、導電塗装の基本原理や用途、材料の種類、塗装方法、設計上のポイント、ダイカストや樹脂への適用時の注意点などを、できるだけ専門用語をかみ砕きながら解説していきます。これから導電塗装の導入を検討している方や、電子機器の設計・製造に関わる方にとって、全体像をつかんでいただける内容を目指しています。

導電塗装の基本原理と仕組み

導電塗装の基本は、導電性を持つ微粒子を塗料中に分散させ、その塗料を素材表面に塗ることで「電気を通す塗膜」を形成することにあります。塗膜の中で導電性フィラー同士が網目状につながり、そこに電流が流れることで導電性能が生まれます。

この導電性フィラーには、銀、銅、ニッケル、グラファイト(炭素)、カーボンナノチューブなど、さまざまな素材が使われます。銀は電気伝導度が高く性能面では最も優れますが高価であり、コストと性能のバランスを見ながら銅やニッケル、カーボン系を組み合わせるケースも多く見られます。

塗膜の中で重要なのは、導電フィラーが「点在」しているだけでなく、「連続したネットワーク」を形成していることです。フィラー同士がつながっていなければ電流は流れないため、配合量や粒子形状、分散状態が導電性能に直結します。そのため、同じ材料を使っても、配合設計や塗装条件によって抵抗値が大きく変わるのが導電塗装の難しくも面白いところです。

導電塗装が使われる主な用途・目的

導電塗装が使われる目的は大きく分けると、静電気対策、電磁波シールド(EMI対策)、アース確保、センサー機能やヒーター機能などの付与に分類できます。

静電気対策としての導電塗装は、樹脂部品の表面に導電層を形成することで静電気が溜まりにくい状態を作り、放電による誤作動や破壊を防ぐ役割を果たします。たとえば、電子機器の筐体内部を導電塗装でコーティングしておけば、内部で発生した静電気を速やかに逃がすことができます。

電磁波シールド用途では、電子機器から発生する不要な電磁波が外部へ漏れるのを防いだり、逆に外部のノイズが内部の基板やICに入り込むのを防ぎます。プラスチック筐体の内面に導電塗装を施し、筐体全体を「簡易シールドケース」として機能させる設計は、多くの製品で採用されています。

また、導電塗装はアースポイントの形成にも利用されます。本来絶縁性を持つ樹脂部品に導電層を設け、そこに端子やねじ止めで金属部品を接続することで、安定したアース経路を確保することができます。

一方で、最近では導電塗装そのものを機能部材として活用する例も増えています。たとえば、窓ガラスに透明導電塗料を塗布してデフロスターやヒーターとして使ったり、圧力センサーやタッチセンサー、アンテナパターン形成などに導電塗装を応用するケースも見られるようになりました。

導電塗料に使われる材料の種類と特徴

導電塗装に用いられる塗料は、バインダー(樹脂成分)と導電性フィラー、溶剤、添加剤などから構成されています。この中で導電性能を大きく左右するのが導電性フィラーの種類です。

銀系導電塗料は、最も高い導電性が得られるタイプで、抵抗値を極力低く抑えたい用途で活躍します。EMIシールドや高周波用途、センサー・アンテナ用途などで重宝されますが、コストが高いため、使用量や塗布範囲については慎重な設計が求められます。

銅系導電塗料は、銀に比べてコストが抑えられつつ高い導電性を持つため、コストと性能のバランスが取りやすい材料です。ただし、銅は酸化しやすく、環境条件によっては表面抵抗値が上昇することがあるため、塗膜設計や保護層の設計が重要になります。

ニッケル系導電塗料は、銀や銅ほどの導電性はありませんが、耐食性に優れ、コストも比較的抑えやすいのが特徴です。EMIシールド用途や静電気対策用途などで広く使われ、安定した性能を求める現場で採用されることが多い材料です。

カーボン系導電塗料は、グラファイトやカーボンブラックなどを使ったタイプで、金属系に比べると導電性は低めですが、静電気対策や低レベルの導電性付与には十分な性能を持ちます。黒色系の塗膜になることが多く、筐体内部の光反射を抑えたい用途や、コストを重視する場面でも有利です。

これらの材料に加えて、カーボンナノチューブやグラフェンなどを用いた高機能な導電塗料も研究・実用化が進んでおり、今後さらに選択肢が増えていくと考えられます。

導電塗装の主な塗装方法と工程の流れ

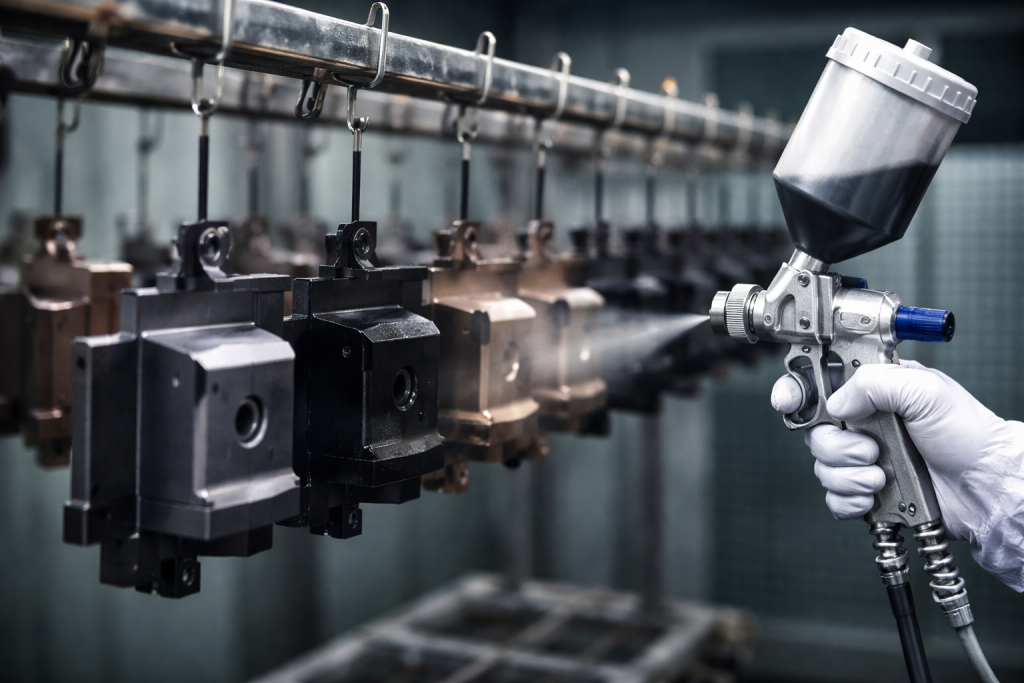

導電塗装の塗布方法として最も一般的なのはスプレー塗装です。エアスプレーやエアレス、静電塗装など、対象物や生産量に応じてさまざまな方式が採用されます。特に電子機器筐体の内面など複雑な形状を均一に塗装するには、スプレーによる薄膜形成が適しています。

工程の流れとしては、まず素地の洗浄・脱脂・前処理を行い、その後に導電塗料をスプレーで塗布し、必要に応じて乾燥・焼付を行います。最後に導電性や塗膜外観の検査を行い、合格した製品だけ次工程へ送られます。

樹脂部品の場合は、プライマー処理を併用するケースも多く、密着性確保のためのサンドブラストやコロナ処理、プラズマ処理などが組み合わされることもあります。一方、ダイカストなどの金属部品では、前処理としてのリン酸亜鉛皮膜やクロメート処理などが選択される場合もあります。

量産ラインでは、専用の塗装治具やロボットガンを用い、塗膜厚や塗り残しが出ないようライン設計が行われます。導電塗装の場合、塗り過ぎはコスト増だけでなく抵抗値のばらつきにもつながるため、いかに薄く均一に塗るかが重要なテーマとなります。

樹脂筐体への導電塗装とEMIシールドの考え方

プラスチック筐体に導電塗装を施して電磁波シールド性能を持たせる手法は、多くの電子機器で用いられています。樹脂自体は絶縁体ですが、内面に導電層を形成し、それを筐体の金属部品やアース線と適切に接続することで、「樹脂製のシールドケース」として機能させることができます。

EMIシールド設計では、導電塗装をどこまで塗るかという塗布範囲の設計も重要です。筐体の合わせ面やねじボス周辺など、電気的に連続したシールドを形成するための設計が求められます。たとえば、蓋と本体の合わせ面に導電塗装を回り込ませ、締結部で金属ねじを介してアースに落とすなどの工夫が一般的です。

また、筐体内部の部品配置によってシールド効果が変化することもあるため、設計段階から「どの面を優先的にシールドするか」「導電塗装と金属シールド部品をどのように組み合わせるか」といった検討が欠かせません。シールドケースと基板の間にギャップが大きく空いていると効果が十分発揮されないこともあるため、電気特性と機構設計を一体で考えることが重要になります。

導電塗装の抵抗値と膜厚の関係

導電塗装における性能指標のひとつが表面抵抗値です。一般に、導電塗膜の抵抗値はフィラーの種類、配合量、分散状態、そして膜厚によって決まります。

同じ材料を使っても膜厚が薄すぎると導電ネットワークが途切れやすく、抵抗値が高くなってしまいます。逆に厚く塗れば抵抗値は下がりやすくなりますが、その分塗料使用量が増え、コストが上昇します。また、厚膜にするとクラックや剥がれのリスクも高まるため、「求める抵抗値を満たしつつ、できるだけ薄く」が理想的な設計となります。

EMIシールド用途では、目標とするシールド性能に応じて表面抵抗値の目安が設定されることが多く、たとえば数十mΩ/□レベルを狙うのか、1Ω/□程度でよいのかによって塗料の選び方や膜厚設計が変わってきます。実際の設計現場では、試作段階で複数の膜厚パターンを評価し、性能とコストの折り合いがつく条件を探っていくことが一般的です。

導電塗装で注意したい密着性・耐久性・環境条件

導電塗装はただ電気を通せばよいわけではなく、密着性や耐久性も非常に重要です。いくら低抵抗であっても、塗膜が簡単に剥がれてしまっては実用になりません。

樹脂やダイカストなど基材ごとの前処理やプライマー設計を適切に行い、温度サイクル、湿熱、振動など製品が使用される環境を想定した信頼性試験をクリアすることが求められます。特に車載用途や屋外用途では、温度変化や湿度、腐食環境などが厳しく、導電塗装にも高い耐久性が求められます。

また、導電塗料に使われる金属フィラーは、環境条件によっては酸化や腐食の影響を受けることがあります。銅系フィラーを用いた塗料では、長期使用で抵抗値が徐々に増加してしまう場合もあるため、ニッケル被覆銅粉を使う、クリヤーコートで保護するなどの対策が取られます。

塗装工程においても、乾燥温度・時間、溶剤の残留、膜厚のムラなどが密着性に影響します。特にダイカストのように内部ガスや離型剤の影響を受けやすい基材では、適切な脱脂・洗浄および場合によっては低温焼付プロセスの採用が重要となります。

導電塗装と他工法(メッキ・フィルム・シールドケース)の比較

導電層を形成する方法は導電塗装だけではありません。金属メッキ、導電フィルムラミネート、金属シールドケースの組み込みなど、さまざまな手法があります。それぞれ得意分野があるため、製品設計では複数の選択肢を比較検討して最適な方法を選ぶことになります。

導電塗装の強みは、複雑形状の部品にも均一に導電層を形成できること、樹脂部品にも容易に適用できること、大掛かりな金型変更や部品追加をせずに機能を付与できることです。一方で、膜厚や抵抗値のばらつき管理、塗装設備の投資、塗料のランニングコストなどが検討課題となります。

メッキは高い導電性と耐久性が魅力ですが、樹脂へのメッキは前処理工程が複雑で、コストと環境負荷の面でハードルが高いことがあります。金属シールドケースは性能面では非常に優れますが、部品点数増加やスペース制約といったデメリットも生じます。

そのため、ある製品では導電塗装、別の製品ではメッキやシールドケースといったように、用途に応じて使い分けるケースが一般的です。導電塗装はその中でもバランスの良い手法として、多くの現場で採用され続けています。

導電塗装の今後の展望と技術トレンド

導電塗装の分野では、今も新しい技術が生まれています。環境負荷低減の観点からは、水系導電塗料やバイオベース樹脂との組み合わせが進み、溶剤排出量を減らしながら導電性を確保する取り組みが広がっています。

また、5GやEV、車載電子化の進展に伴い、より高周波領域で安定したシールド性能が求められるようになっており、高性能な銀系・複合フィラー系塗料の開発も活発です。さらに、透明導電塗料やフレキシブル基材への適用など、新しいコンセプトの導電塗装も実用化が進んでいます。

今後は塗膜自体が「導電するだけ」ではなく、自己診断機能やセンサー機能、発熱機能を併せ持つなど、スマートコーティングとして進化していくことも予想されます。導電塗装は、単なる補助的なコーティングではなく、製品そのものの機能を拡張する技術としての存在感を高めていくでしょう。

まとめ|導電塗装は見えないところで製品の信頼性と機能を支えるキーテクノロジー

導電塗装は、電気を通すという一見シンプルな役割を持ちながら、その裏側には材料選定、配合設計、前処理、塗装条件、環境耐性など多くの技術要素が詰まっています。静電気対策、EMIシールド、アース確保、さらにはセンサーやヒーター機能の付与など、導電塗装が関わる領域は年々広がっています。

特に樹脂筐体の内部塗装やダイカスト部品への導電層形成は、電子機器や車載機器にとって欠かせないプロセスとなっており、導電塗装の品質がそのまま製品の信頼性に直結していると言っても過言ではありません。導電塗装をうまく活用すれば、部品構成を大きく変えることなく機能を追加・強化でき、設計の自由度も大きく広がります。

これから導電塗装を検討する際には、求める導電レベルや用途、使用環境、コストのバランスを整理し、材料メーカーや塗装会社と連携しながら最適な仕様を作り上げていくことが大切です。導電塗装は、見えないところで製品の価値を支えるキーテクノロジーとして、今後もさまざまな分野で活躍の場を広げていくことでしょう。