潤滑塗装を低温で行う意味とは?樹脂・ダイカスト・精密部品に求められるドライ潤滑膜の新しい考え方

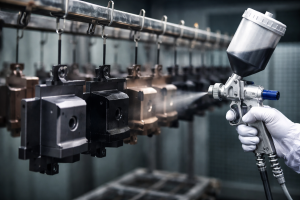

潤滑塗装は、部品表面に薄い潤滑膜を形成することで摩擦係数を下げ、摩耗や焼き付きのリスクを抑えるための表面処理技術です。グリースやオイルのような液体潤滑剤とは異なり、塗膜として定着するため飛散しにくく、長期にわたり安定した潤滑性を発揮できるという特徴があります。自動車部品、精密機構部品、家電、OA機器、医療機器など、さまざまな分野で使われており、いわゆるドライフィルム潤滑剤、固体潤滑塗装とも呼ばれます。

近年、この潤滑塗装の中でも「低温で硬化できるタイプ」のニーズが高まっています。従来の焼付型潤滑塗料は高温での加熱硬化を前提としていましたが、樹脂やダイカストなど熱に敏感な基材への適用や、エネルギーコスト削減の観点から、低温硬化型の潤滑塗装が重要な技術として注目されています。

この記事では、潤滑塗装とは何かという基礎から、なぜ低温プロセスが求められているのか、低温潤滑塗装がもたらすメリットや注意点、材料・工程設計のポイントまでを丁寧に解説します。現場でのトラブルを減らしつつ、部品の性能向上や省エネにもつなげたいという技術者の方にとって、実務に直結する内容を意識してまとめています。

潤滑塗装とはどのような技術かを整理する

潤滑塗装は、樹脂や金属などの部品表面に固体潤滑剤を含んだ塗膜を形成し、摩擦を低減するための表面処理です。一般的な構成としては、樹脂バインダーの中に二硫化モリブデンやグラファイト、PTFE(フッ素樹脂)、あるいはそれらの複合フィラーを分散させ、それを薄膜として塗布し、乾燥または焼付することで潤滑性を付与します。

通常のグリースやオイルと大きく異なる点は、塗膜が固着することにより飛散やにじみが少なく、長期間にわたりクリーンな状態を維持できることです。そのため、粉塵や汚れを嫌う精密機構、グリースアップが難しい狭所、再潤滑が困難な密閉部品などに最適な潤滑手段となります。

潤滑塗装の機能は単なる摩擦低減だけではなく、摩耗抑制、かじり防止、ギャロッピング音の防止、組み付け時のなじみ性向上など、多岐にわたります。特に金属同士の摺動部や樹脂と金属の摺動部など、異種材料が接触する箇所では潤滑塗装の有無が寿命や作動感に大きな影響を与えることがあります。

低温潤滑塗装が求められる背景

従来、潤滑塗装の多くは150〜200℃程度の高温で焼付けるタイプが主流でした。高温焼付けはバインダー樹脂の架橋反応を進め、塗膜の密着性や耐久性を高めるためには非常に有効な手段です。しかし製造現場に目を向けると、高温焼付けにはさまざまな制約が存在します。

まず基材の問題があります。最近の製品では、マグネシウムやアルミのダイカスト、各種樹脂部品など、熱にそれほど強くない素材に潤滑塗装を行いたいケースが増えています。これらの素材は高温で変形したり、ガス膨張による気泡・膨れが発生したりするため、従来の高温焼付プロセスが適用しづらいという課題があります。

次に、エネルギーコストの問題です。高温炉を用いた長時間の焼付工程は、電力・ガスともに大きなエネルギーを必要とします。CO₂削減や省エネを求められる昨今の製造現場では、できるだけ低温・短時間で完結するプロセスが望まれています。

さらに、部品構成の複雑化に伴い、組み立て後のアセンブリ状態で潤滑塗装を行いたいというニーズも増えてきました。この場合、内部に組み込まれた樹脂部品や電子部品が高温に耐えられないため、低温で潤滑塗装を完成させることが必須条件となります。

このような背景から、80〜120℃程度、あるいはそれ以下の低温でも十分な性能を発揮できる潤滑塗装の開発と採用が進んでいるのです。

低温で硬化する潤滑塗装の材料設計

低温潤滑塗装を実現するためには、バインダー樹脂と固体潤滑剤の両方に工夫が必要です。一般的な焼付塗料では熱硬化型のエポキシ樹脂やポリエステル樹脂などが使われますが、低温硬化型では反応性を高めた樹脂や、外部からのエネルギー(光や湿気、触媒など)を利用して短時間で硬化できる樹脂が選択されることが多くなります。

たとえば、常温〜80℃程度で反応する二液型のエポキシ系やウレタン系樹脂、UV照射により短時間で硬化する紫外線硬化型樹脂などが低温潤滑塗料のバインダーとして採用されるケースがあります。これらは従来の熱硬化型と比較して低温でも架橋反応を進行させやすく、必要な硬度や密着性を確保できるよう設計されています。

固体潤滑剤側では、二硫化モリブデン、グラファイト、PTFEなどが従来通り広く使われますが、低温硬化型のバインダーとの相性を考慮した配合設計が重要になります。温度が低いほど樹脂とフィラーの界面相互作用や分散状態の影響が大きくなりやすく、配合比や粒径、表面処理の最適化が潤滑性能や耐久性に直結します。

つまり、低温潤滑塗装は単なる「硬化温度を下げた塗料」ではなく、バインダー樹脂と潤滑フィラーの両面から低温プロセスに最適化された材料設計がなされているということです。

低温潤滑塗装がもたらすメリット

低温潤滑塗装を採用することには、基材保護と省エネ以外にも多くのメリットがあります。

まず、前述のとおり熱に弱い素材への適用範囲が広がります。樹脂ギア、樹脂スライダー、ダイカストケース、樹脂一体成形部品など、従来はグリースやオイルしか選択肢がなかった場所に、固着型の潤滑膜を導入できるようになります。これにより、グリースに起因するにじみやベタつき、長期使用による飛散などの問題を抑制できます。

さらに、低温プロセスは処理ラインの柔軟性を高めます。高温炉を通せない組み立て済みユニットや電子部品を含むアセンブリに対しても、低温潤滑塗装であれば直接処理できる可能性があります。これにより工程数の削減や組立順序の自由度向上につながり、トータルの生産性向上も期待できます。

また、低温化によって熱膨張やガス膨張の影響が小さくなるため、ピンホールや塗膜の膨れ、クラックなどの熱起因不良を減らしやすくなります。特にダイカストや多孔質金属など、内部にガスや空隙を含む素材では低温潤滑塗装の効果が顕著に表れることが多いです。

低温潤滑塗装で注意すべき前処理と密着性

低温硬化型潤滑塗装の導入にあたって重要になるのが前処理です。塗装温度が低いということは、熱による脱脂やガス抜きの効果が期待しにくいということでもあります。そのため、塗装前工程でいかに表面をクリーンにし、密着に適した状態にできるかが成否を分けます。

金属部品では、脱脂洗浄、ショットブラスト、化成処理など、従来通りの前処理が用いられますが、特に油分の残留には注意が必要です。ダイカスト部品の場合は離型剤が残りやすいため、水系洗浄と溶剤洗浄を組み合わせる、ブラストで物理的に除去するなど、素材や形状に応じた工夫が求められます。

樹脂部品では、プライマーの選定が密着性を大きく左右します。表面エネルギーが低く塗料がのりにくい樹脂には、専用プライマーやコロナ処理・プラズマ処理などが適用されることもあります。低温潤滑塗料は樹脂への適用も多いため、前処理条件と組み合わせた密着評価は不可欠です。

低温であるがゆえに、「熱でごまかせない」部分が増えるとも言えます。だからこそ、前処理設計と密着性評価が従来以上に重要になるのです。

低温潤滑塗装の工程設計と硬化条件の考え方

低温潤滑塗装を安定して運用するためには、適切な工程設計と硬化条件の管理が欠かせません。たとえば、80〜100℃程度で硬化する塗料であっても、部品肉厚や形状によっては表面温度と内部温度に差が生じることがあります。表面だけが先に乾いて内部の硬化が不十分な場合、実際の使用環境で塗膜が早期に摩耗したり、剥離したりする原因になります。

そのため、乾燥炉の温度設定だけでなく、部品実測温度で硬化プロファイルを確認し、一定時間以上所定温度を維持できているかを確認することが重要です。温度ロガーを用いて実際の部品温度の履歴を取得し、塗料メーカーが推奨する硬化条件を満たしているかどうかを検証する手法も広く用いられています。

また、低温硬化型塗料は高温型と比較して硬化速度が速いものが多いため、塗装から乾燥までの搬送時間やラインタクトの設計も密接に関係します。塗布直後の流れやすさ、レベリング性、ダストの付着リスクなども含めて、ライン条件と材料特性のマッチングを図る必要があります。

摩擦係数と耐久性のバランスを取るための評価

潤滑塗装を採用する目的のひとつは摩擦係数の低減ですが、低温硬化型であってもその性能は十分に評価する必要があります。単純な摩擦試験だけでなく、相手材の素材や表面粗さ、荷重条件、摺動速度など、実使用条件を模した評価が重要になります。

低温で硬化させた塗膜は、場合によっては硬度がやや低くなる傾向があり、そのままでは耐摩耗性が不足するケースも考えられます。この場合、バインダー樹脂の配合バランスや潤滑フィラーの種類・量を調整することで、摩擦係数と耐久性のバランスを取っていきます。

また、使用温度環境、湿度、薬品暴露など、実環境での安定性も評価項目として重要です。特に自動車や産業機械など過酷な条件で使用される部品では、温度サイクル試験や塩水噴霧試験、長時間摺動試験などを通じて、低温潤滑塗装が長期間性能を維持できるかどうかを確認する必要があります。

潤滑塗装と他の潤滑方法との使い分け

低温潤滑塗装は多くのメリットがありますが、すべての潤滑ニーズに対して万能というわけではありません。高荷重・高温環境では、グリースやオイルとの併用が必要な場合もありますし、構造上塗装しづらい部位では従来の潤滑方法が適していることもあります。

そのため、設計段階では、潤滑塗装をどこに適用し、どこをグリースに任せるかといった役割分担を考えることが大切です。たとえば、初期なじみを潤滑塗装で担い、その後の長期潤滑はグリースで行うというハイブリッドな設計も存在します。

低温潤滑塗装を上手に活用すれば、従来グリースだけでは課題となっていた部分に新しい解決策を提供することが可能になります。使い分けの視点を持つことで、より信頼性の高い潤滑設計が実現できます。

低温潤滑塗装の今後の展望

低温潤滑塗装は、今後ますます重要性が高まる技術と考えられます。省エネ・省CO₂の流れの中で、低温・短時間プロセスの需要は増え続けており、塗料側もそれに呼応する形で高性能化が進んでいます。

さらに、バイオベース樹脂や水系樹脂との組み合わせにより、環境負荷の少ない潤滑塗装の開発も進行中です。固体潤滑剤の分散技術やナノ材料の活用など、新しい材料技術も取り込まれつつあり、従来よりも薄膜で高性能な潤滑塗装が実現されつつあります。

また、電気自動車や省エネ機器の普及に伴い、静音性や低摩擦が一層重要視されるようになっており、その意味でも潤滑塗装の役割は広がっていくと考えられます。特に低温プロセスとの組み合わせは、樹脂・電子部品との一体化が進む製品設計において大きな武器になるはずです。

まとめ:潤滑塗装を低温で実現することは品質と省エネを両立させる鍵になる

潤滑塗装は、部品の摩擦低減と耐久性向上に大きく貢献する表面処理技術です。その中でも低温で硬化できる潤滑塗装は、熱に弱い基材や複雑なアセンブリ、エネルギーコスト削減など、現代の製造現場が求める課題解決に直結する重要な手段となっています。

低温潤滑塗装を成功させるためには、材料設計、前処理、硬化条件、評価方法など、さまざまな要素をトータルに最適化することが必要です。しかし、そのハードルを一つずつクリアしていくことで、不良低減、品質安定、省エネ、生産性向上といった多くのメリットを同時に得ることができます。

潤滑塗装を低温プロセスで運用することは、単なる工程の変更ではなく、製品設計や生産システムそのものを一段高いレベルに引き上げるための重要な一歩と言えます。これから潤滑塗装の導入や改善を検討される際には、低温プロセスという観点をぜひ一つの有力な選択肢として検討してみていただきたいと思います。