ダイカスト塗装における気泡発生の原因と効果的な対策!外観品質を大きく左右する重要プロセスを徹底解説

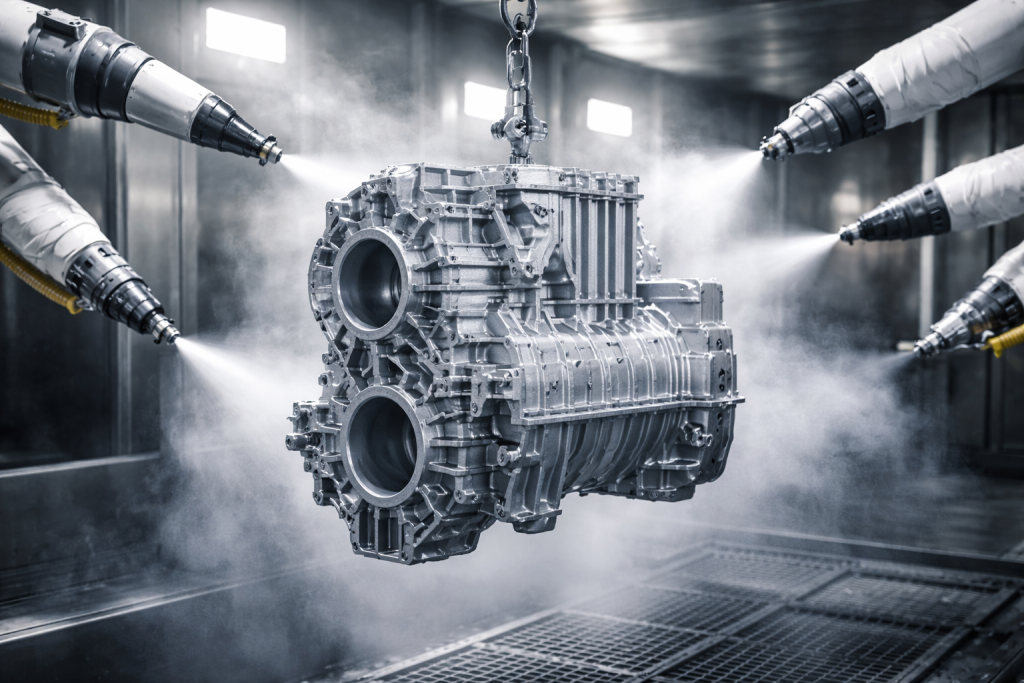

ダイカスト製品は、自動車部品や家電、精密機器など、幅広い分野で利用される重要な素材です。その魅力は、高い寸法精度と量産性にありますが、塗装工程では特有の問題を抱えていることでも知られています。その中でも「気泡」は外観品質に大きな影響を与える代表的な不良であり、特に顧客の要求品質が高まる中で、製造現場が最も頭を悩ませる不良のひとつです。気泡が生じると塗膜に小さな穴や盛り上がりが発生し、仕上がりの美観を損ねるだけでなく、耐久性の低下を招くこともあります。

ダイカスト塗装で気泡が発生する原因は複合的であり、素材内部のガス、表面状態、温度管理、塗料の特性、乾燥工程など、あらゆる工程が影響を及ぼします。そのため、気泡対策を行うにはダイカストの特性を理解し、工程ごとに適切な方法を選択する必要があります。

この記事では、ダイカスト塗装における気泡の発生メカニズムとその対策について、現場で実践されている技法や注意点を含めて詳しく解説します。塗装不良を減らしたい現場の担当者、品質改善に取り組む技術者にとって、実用的な知識として役立つ内容となっています。

ダイカストの内部ガスが気泡発生の大きな原因となる理由

ダイカスト素材に特有なのが内部ガスの存在です。製造工程で高圧の金型に金属を射出する際、金型内の空気が完全には排出されず、微小な気泡として内部に残ることがあります。これらのガスは、通常の状態では目に見えないほど微細ですが、塗装工程で加熱されることで一気に膨張し、塗膜を押し上げて破壊する原因となります。

特に焼付温度が高くなるほど内部ガスの膨張は加速し、膨れやピンホールが顕在化します。つまり、素材内部が持つガスの膨張をいかに抑えるかが気泡対策の根本的なポイントになります。内部ガスは目で確認することが難しいため、素材の状態を理解し、その影響を最小限に抑える工程設計が求められます。

ダイカスト表面に残る離型剤が気泡の原因となる場合

ダイカスト成形時に使用される離型剤は、金型から製品をスムーズに取り外すために欠かせないものです。しかし、成形後の製品表面に微量の離型剤が残っていると、塗料がその部分ではじかれたり、加熱時に油分が浮き上がって気泡を誘発するケースがあります。

離型剤がしっかり除去されていないと、塗膜の密着性が低下し、表面に膜状の阻害層が残ることで、特に焼付時に膨れとして現れやすくなります。離型剤は見た目では分かりにくいため、気泡が頻発する場合は、まず表面洗浄の工程を見直すことが重要です。

気泡対策に有効な低温焼付プロセスの活用

ダイカスト塗装における気泡不良の対策として、最も効果的な方法のひとつが低温焼付です。通常の金属製品では150〜200℃程度で焼付することが一般的ですが、ダイカスト素材ではこの温度帯が内部ガス膨張を引き起こしやすく、気泡発生の原因になります。

低温焼付は80〜120℃程度に温度を抑えることで、内部ガスの急膨張を抑制し、塗膜の安定した硬化を実現します。近年は低温で硬化できる専用塗料も増えており、品質と生産性を両立させる方法として多くの塗装現場で採用されています。

また、素材の加熱による変形や熱ダメージも軽減できるため、薄肉のダイカスト製品や精密部品においても低温プロセスは大きなメリットを持っています。

前処理工程での脱脂と洗浄の徹底が気泡を大きく減らす鍵になる

ダイカスト表面に残る離型剤や油分は、気泡の原因となるため徹底した前処理が欠かせません。脱脂不足がわずかであっても塗膜がはじかれやすくなり、焼付時に油分が気化して膨れとなる可能性があります。

水溶性洗浄、溶剤洗浄、ブラスト処理など、素材の用途や形状に応じて最適な前処理方法を選ぶことが重要です。また、洗浄後の乾燥が不十分だと水分が残り、それが蒸発する過程で気泡となる場合があります。そのため、洗浄から乾燥までの工程は常に条件管理が必要です。

前処理は塗装工程の品質を決定づける非常に重要な部分であり、ここを改善することが気泡対策に直結します。

気泡を抑えるためのプライマー選定が重要な理由

ダイカスト塗装においてプライマー(下塗り)の役割は非常に大きく、気泡対策にも密接に関わります。ダイカスト専用に設計された密着性向上プライマーを使用することで、微細な気孔に塗料が入り込み、ガスの通り道を塞ぐように働くため、気泡が起きにくくなります。

特にエポキシ系プライマーは密着性とシール性に優れており、ダイカストの微細な空隙を塞ぐ効果があります。プライマーの膜厚を適切にコントロールすることでガス膨張の影響を抑え、最終塗膜の安定性を向上させることができます。

プライマー選定は塗料メーカーとの協議も重要で、素材の状態や工程条件に最適なものを選ぶことが欠かせません。

塗料の粘度管理と塗布量が気泡発生に影響を与える理由

塗料の粘度が高すぎる場合、塗布した際に微細な空気が逃げにくくなり、乾燥過程で気泡として残ることがあります。逆に粘度が低すぎると塗膜が均一に形成されず、局所的な乾燥ムラが気泡の原因となる場合もあります。

また、塗布量が厚すぎる場合は塗膜内部の溶剤が蒸発しきれず、気泡や膨れにつながるケースもあります。塗料の特性に合わせて粘度や膜厚を適正範囲に保つことは、気泡対策として非常に有効です。

噴霧条件やガン距離、塗り重ねのタイミングを適切に管理することで、塗膜内部の空気や溶剤を適切に逃がし、仕上がりを安定させることができます。

焼付温度だけでなく時間管理も重要な気泡対策

焼付温度を低く設定しても、時間が長すぎると内部ガスがゆっくり膨張して気泡が発生する場合があります。逆に焼付時間が短すぎると塗膜が完全に硬化せず、後工程で気泡や膨れを引き起こすことがあります。

そのため、焼付温度と時間は塗料メーカーの推奨条件に基づいて慎重に設定する必要があります。ダイカスト塗装では温度と時間のバランス調整が品質の鍵であり、現場試験を行いながら最適な条件を見つけることが求められます。

乾燥工程での風量・湿度管理が気泡発生に影響する

乾燥工程では、風量や湿度の管理が気泡対策に影響を与えます。風量が強すぎると塗膜の表面だけが先に乾燥し、内部の溶剤が閉じ込められて気泡が発生する場合があります。逆に風量が弱いと溶剤が抜けきらず、膨れの原因となります。

湿度が高い環境では塗膜の乾燥が遅れ、内部に残った水分が気化してピンホールになる可能性があります。季節や天候によって湿度は変動するため、乾燥ブースの環境管理は必須です。

まとめ:ダイカスト塗装の気泡対策は根本原因を理解した工程管理が鍵となる

ダイカスト塗装における気泡は、素材の内部ガス、離型剤、前処理、塗料の粘度、焼付条件など、多くの要素が絡み合って発生します。しかし、これらの原因をひとつひとつ理解し、適切な工程管理を行うことで気泡の発生は大幅に抑えることができます。

特に低温焼付プロセスは、ダイカスト特有のガス膨張を抑えるために非常に効果的であり、気泡対策として高い成果をもたらします。加えて、前処理やプライマー選定、乾燥条件の管理など、工程全体のバランスを最適化することが品質向上には不可欠です。

気泡対策は単なる不良防止にとどまらず、製品の外観品質、信頼性、耐久性を大きく向上させる工程改善の中心的な取り組みです。ダイカスト製品の価値を高めるためにも、気泡の発生メカニズムを正しく理解し、現場に合った対策を確実に実施していくことが求められます。